순간혼화(Flash Mixing)의 개요

1. 혼화(Coagulation), 응집(Flocculation) 공정의 개요

혼화, 응집(Coagulation & Flocculation) 공정이란, 원수에 응집제를 첨가하여 음전하로 대전되어 안정한 상태에 있는 콜로이드(Colloid)와 현탁고형물질입자(박테리아, 바이러스를 포함)의 표면전하를 전기적으로 중화(Particle Surface Charge Neutralization)하여 불안정한 상태로 만들어 줌으로서 침전성이 양호한 플럭을 생산하는 것을 목적으로 하는 공정으로서, 크게 응결(Coagulation)과 응집(Flocculation)공정으로 구분되며 다음의 단계를 거쳐 이루어집니다.

제 1단계 : Al 이온의 가수분해 반응(Aluminium Hydrolysis) → 응결공정(Coagulation)

제 2단계 : 입자의 불안정화(Absorption Coagulation) → 응결공정(Coagulation)

제 3단계 : 혼화(Mixing)에 의한 콜로이드의 이동(Colloid Transport) → 응집공정(Flocculation)

응결(Coagulation)이라함은 수중에 안정된 상태로 존재하는 콜로이드(Colloid)의 반발력을 감소 또는 제거시켜 줌으로서 불안정화를 유발하여 미세플럭(Micro Floc)을 형성시키기 위한 순간혼화(Flash Mixing)공정으로서 상기 제1단계와 제2단계가 이에 해당되며,

응집(Flocculation)이라 함은 제1, 2단계에서 형성된 미세플럭(Micro Floc)이 입자간 상호충돌과 결합에 의해 침전성이 양호한 플록(Large Floc)으로 성장하도록 하는 공정으로서 상기 제3단계를 의미합니다.

2. 응집제의 수화/가수분해(Hydration/hydrolysis)와 순간혼화(Flash mixing)의 필요성

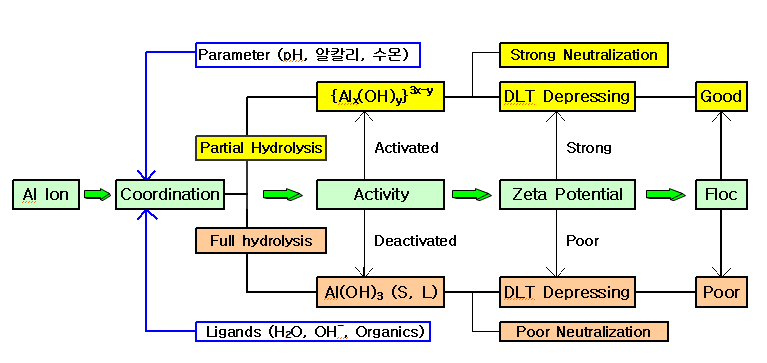

일반적으로 수처리에서 응집제로 사용되는 다가의 알루미늄이온(Al3+)은 수중에서 물 분자와의 결합을 형성하는 관계로, 물 분자 간의 결합이 약화되어 수소 원자가 용액내로 방출되는 경향을 가지게 되는데, 이러한 반응을 수화반응(Hydration)이라하고, 이 과정에서 생성된 금속수산화물을 수화생성물(Hydrolysis)이라하며, 아래 그림과 같은 경로를 통하여 형성합니다.

| Aqua Al Ion | Al(H2O)63+ | ||

|

|

Hydrogen Ion | |

| Mononuclear Species | Al(OH)(H2O)52+ | ||

|

|

Hydrogen Ion | |

| Polynuclear Species | Al13O4(OH)247+ | ||

|

|

Hydrogen Ion | |

| Precipitate | Al(OH)3 (S) | ||

|

|

Hydrogen Ion | |

| Aluminate Ion | Al(OH)4- |

| 수화 반응 경로 | Al3+ → Al(OH)2+ → Al(OH)2+ → Al(OH)3(L)/Al(OH)3(S) → Al(OH)4- | ||||

| 소요 시간 | 0.2 ~ 0.3 sec | 1 ~ 2 sec | |||

| 응집제 pH | 4.5이하 | 4.5 ~ 5.0 | 5 ~ 6 | 7 ~ 8 | 8.0 이상 |

| Al3+ 활성도 | 활성(전하 중화 능력 우수) | 비활성(전하 중화 능력 없음) | |||

| 생성물 | Monomer, Oligomer, Al137+ ~ Al13+ | Al(OH)3 생성(Sweep or Trapping Floc) | |||

알칼리(OH-)와 반응하는 응집제(Al3+)는 상기 과정의 수화/가수분해(Hydration/hydrolysis)반응을 거쳐 최종적으로 용해도가 매우 낮은 수산화알루미늄(Al(OH)3)으로 석출되는데, 음전하로 대전되어 안정한 상태에 있는 콜로이드(Colloid)의 표면전하를 전기적으로 중화(Particle Surface Charge Neutralization)하기 위해서는 수화/가수분해(Hydration/hydrolysis)가 종료되기 전, 즉 수산화알루미늄(Al(OH)3)으로 석출되기 전 과정에서 생성되는 다가의 알루미늄 중합체가 더욱 효과적입니다.

상기, “응집제(PAC)의 수화 반응 경로별 특성 변화”에서 보는바와 같이, 투입된 응집제(Al3+)가 최종 수산화알루미늄(Al(OH)3)으로 석출될 때 까지 소요되는 시간은 원수의 pH, 알칼리도, 수온에 따라 다르지만 일반적으로 자연수 조건에서 최대 1초를 초과하지 않는 것으로 알려져 있습니다.

그러나, 실제 정수 처리 공정에 투입되는 응집제의 비율은 원수 대비 약 50,000 ~ 100,000 : 1 로서, 이들 응집제를 1초 이내의 짧은 시간 안에 원수에 골고루 확산시키는 것은 매우 어려운 작업으로서 수처리 분야에 종사하는 엔지니어들의 당면 과제로 대두되어 왔던 문제입니다.

현재, 국내 대다수 정수장에서 운영 중인 기계식 혼화방식(Turbine Paddle Type Rapid Mixer)은, 혼화시간 10 ~ 30초, 교반강도 300sec-1의 설계기준으로 제작 운영되어 왔는데, 이러한 혼화방식은 응집제(Al3+)의 수화반응(Hydration)이 종료된 후 생성되는 수산화알루미늄(Al(OH)3)의 상호인력에 의한 흡착과 체거름 응집(Sweep Floc or Trapping Floc) 방식으로 운영되어왔기 때문에 혼화/응집 효율이 낮은 문제점을 가지고 있습니다.

수화반응이 종료된 후 생성되는 수산화알루미늄(Al(OH)3)은 전하중화(Charge Neutralization) 능력이 완전히 없어지는 것은 아니지만 매우 미약하며, 주요 기능은 수산화알루미늄(Al(OH)3)을 생성하면서 주변에 위치한 입자끼리의 성장으로 중력에 의해 스스로 침전하는 방식으로서, 전하 중화된 입자 상호간의 인력에 의한 응집에 비해 플럭의 밀도가 낮고 입자 제거 효율이 낮아, 결과적으로 침전성이 양호한 플록 생성이 어려지므로 이를 보완하기 위하여 응집제의 소비량이 증가하게 됩니다.

최근, 이러한 응집제(Al3+)의 수화반응(Hydration) 특성과 전하중화((Charge Neutralization) 능력을 향상시키기 위한 여러 종류의 순간혼화(Flash Mixing)방식이 개발되어 그 적용 가능성 여부가 검토되고 시험 중에 있는데, 그 대표적인 방식은 다음과 같습니다.

▶ Chemi-Dozer

▶ Pump Diffusion

▶ Inline Blender

3. 체거름 응집(Sweep Flocculation)의 작용 원리 및 혼화 효율 평가

현재 국내 대다수 정수처리 공정에서 도입하여 운영 중인 기계식 혼화 방식의 응집 메카니즘은, 응집제(Al3+)의 수화반응(hydration)이 종료된 후 생성되는 수산화알루미늄(Al(OH)3)과 부유입자 간에 미약하나마 일종의 흡착(Absorption)작용에 의한 상호 인력작용과 중력에 의한 침강작용을 이용하는 전형적인 체거름 응집(Sweep Flocculation) 방식입니다.

응집제 투입 후 생성된 수산화알루미늄(Al(OH)3)의 흡착작용(Adsorption)이 수중의 부유입자 또는 다른 수산화알루미늄 입자를 끌어당겨 성장하고, 최종적으로 중력에 의해 그물망처럼 침강하면서 다른 부유입자(Colloid)들을 포집하여 제거하는 방식으로서, 응집제의 수화반응(Hydration) 종료 후 생성되는 수산화알루미늄(Al(OH)3) 입자크기 분포가 균일하게 유지되도록 적정 교반강도와 교반시간을 조정해주는 것이 혼화의 성공여부를 결정짓는 매우 중요한 사항이었습니다.

응집(Flocculation) 공정의 근본 목적은, 음전하로 대전되어 안정한 상태에 있는 콜로이드(Colloid)의 표면전하를 양전하의 응집제(Al3+)를 주입하여 전기적으로 중화(Electric Charge Neutralization)시키기 위한 일련의 조치임에는 이론의 여지가 없지만, 양이온으로 사용되는 금속염(Al3+)이 수중에 존재하는 리간드(물분자, OH- , 분자량이 큰 유기물)와 결합하여 순식간에 수산화알루미늄(Al(OH)3)으로 석출되어 버리는 화학적 특성에 반하여, 현재까지는 이에 상응하는 시간 안에 응집제를 균일하게 확산시키기 위한 혼화기술이 제공되지 못한 관계로, 부득이 체거름 응집(Sweep Flocculation)에 의한 혼화, 응집 공정을 유지해오고 있는 실정입니다.

아래 표에서 보는바와 같이, pH8 이하 조건에서 알루미늄의 최종생성물인 수산화알루미늄(Al(OH)3)의 전하가는 순수하게 “0”이 아니라 미약하나마 “+” 전하(입자가 안정될수록 생성에너지가 큰 값을 나타낸다)를 가지고 있기 때문에 전하중화 능력이 완전히 상실되는 것은 아니지만, 너무 미약한 관계로 부유입자(콜로이드)의 표면전하를 중화하는 역할을 수행하기 보다는 다소의 양전하를 띤 수산화알루미늄(Al(OH)3) 자체가 입자(Colloid)화되어, 주변에 음전하를 띤 다른 부유입자(Colloid) 또는 다른 수산화알루미늄과 결합하여 성장함으로서 중력에 의해 침강하는 응집 방식입니다.

| Al 생성종 | 주생성 pH | Gfo(kJ mol-1) |

|---|---|---|

| Al | - | 0 |

| Al3+ | 4.5이하 | -489 |

| Al(OH)2+ | 4.0 ~ 5.0 | -698 |

| Al(OH)2+ | 4.5 ~ 6.5 | -1,115 |

| Al(OH)3 | 6.5 ~ 8.0 | -1,155 |

| Al(OH)4- | 8.0이상 | -1,325 |

이러한 체거름 응집(Sweep Flocculation) 방식에 의한 혼화(Mixing)를 성공적으로 수행하기 위해서는, 혼화 과정에서 생성되는 수산화알루미늄(Al(OH)3)의 입자크기를 가능한 작고 균일하게 분포시켜 체거름 효율을 최대화시켜야 하지만, 기계식 혼화 방식에서의 응집제 확산(Diffusion) 또는 혼화 (Mixing) 속도가 응집제의 수화/가수분해(hydration/hydrolysis) 속도에 비해 매우 느리게 진행되므로 다음과 같은 문제점을 발생시킵니다.

1) 느린 응집제 주입 속도로 인한 수산화알루미늄(Al(OH)3) 덩어리(Bulk) 생성

상기 “응집제(PAC)의 수화반응 경로별 특성 변화”에서 언급한바와 같이, 응집제가 수화/가수분해하여 수산화알루미늄(Al(OH)3)으로 석출되기 까지는 약0.3초, 최대 1초를 초과하지 않는 현상 때문에, 투입된 응집제가 혼화지의 원수와 접촉하자마자 수중의 알칼리(수산기, OH- )와 급격하게 반응하여 국부적으로 Bulk 상태의 수산화알루미늄(Al(OH)3) 덩어리를 만들어 버리는 현상이 발생합니다.

즉, 원수 중에 존재하는 알칼리(수산기, OH- )와 응집제가 골고루 반응하지 못하고, 응집제가 주입되는 노즐 또는 공급 파이프 주변 원수의 알칼리(수산기, OH- )를 순간적으로 집중 소비하면서 국부적으로 커다란 덩어리(Bulk)를 형성하므로, 수산화알루미늄(Al(OH)3) 입자 분포가 균일하지 못하거나 수산화알루미늄(Al(OH)3)으로만 형성된 Bulk(덩어리)를 생성하는 결과를 초래하게 되는데, 이러한 현상은 원수의 pH가 높을수록(특히 갈수기) 수화반응의 촉진에 의해 더욱 심해집니다.

입자 분포가 균일하지 못하면 입자간의 간격이 넓은 부분에서는, 그물망이 넓으면 작은 물고기를 포집할 수 없는 원리와 같이 부유입자(Colloid) 제거 효율이 떨어지는데, 이는 수산화알루미늄(Al(OH)3)의 흡착 능력이 매우 미미하여 비교적 먼 거리에 위치한 부유입자를 흡착하기 위한 능력이 부족하기 때문이며, 부유입자(Colloid) 역시 충분한 전하중화 효과가 제공되지 않아 비교적 안정된 상태를 유지하면서 상호 인력에 의한 결합을 방해하는 요소로 작용하기 때문에, 이를 만회하기 위한 방안으로서 응집제의 투입량을 증가시켜 수산화알루미늄의 입자간격을 좀더 균일하게 유지하여야 하므로 응집제 소비량이 증가하게 됩니다.

또 다른 응집제 투입량 증가 요인으로서, Bulk(덩어리) 상태의 수산화알루미늄(Al(OH)3)속에 갇힌 알루미늄(Al)은 흡착효과를 전혀 제공하지 못하고 소실되어 버리는데, 이는 유효 알루미늄이 손실된다는 것을 의미하는 것으로서 응집제 투입량을 증가시키는 또 다른 요인으로 작용합니다.

이러한 요인에 의해, 체거름 응집(Sweep Flocculation) 방식이 순간혼화(Flash mixing) 방식에 비해 약 20 ~ 30%의 응집제 소모량이 높은 결과를 초래합니다.

2) 흡착(Adsorption) 능력 및 전단 강도가 약한 플럭 생성

혼화, 응집 공정에서 응집제 투입량 증가 요인보다 더 중요하게 다루어야 할 항목은, 침강성이 양호한 플럭(Floc)을 생성하기 위해 다루어야 할 플럭 안정성에 관한 부분으로, 알루미늄(Al3+)이 최종적으로 수산화알루미늄(Al(OH)3)으로 석출되기 이전에, 알칼리(수산기, OH- )와의 적절한 비율(OH/Al = 2.1 이상)에 의해 생성되는 다가의 알루미늄 중합체(Al Polymer)가 제공하는 전하중화 능력이 전기이중층(DLT : Double Layer Thickness)의 두께를 감소시켜 수산화알루미늄과의 교각응집(Bridging) 또는 복합 응집(Complex Flocculation)을 유도하여 유체전단저항(Shear resistance)이 우수하고 플럭의 파괴에 의한 재 안정화 비율이 낮고 부유입자(Colloid)의 제거 능력이 높은 플럭을 생성하게 됩니다.

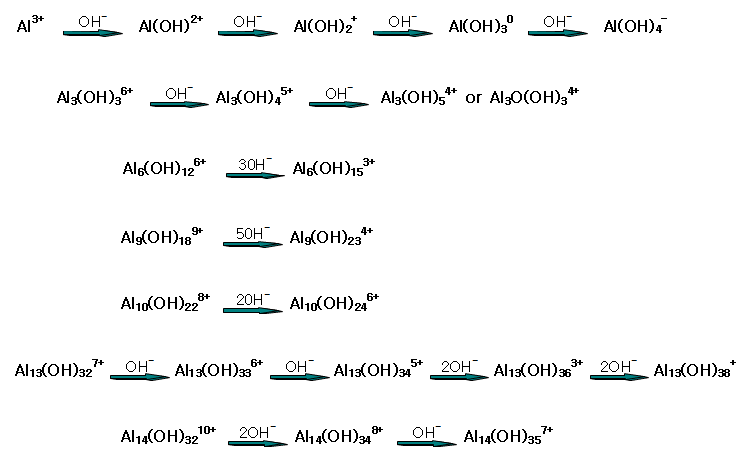

반면에 석출 완료된 수산화알루미늄(Al(OH)3)에 의한 플럭 생성은 아래 그림에서 보는바와 같이 낮은 전하중화 능력으로 전기이중층(DLT)의 두께가 크게 감소하지 않으므로 흡착효과 및 안정성이 낮은 플럭으로 성장하는 것을 알 수 있는데, 이는 곧 침전 효율 저하와 부유입자(Colloid) 제거 효율이 낮다는 것을 의미합니다.

따라서, 이러한 체거름 응집에 의한 플럭 생성은 유체전단저항(Shear Resistance)이 낮고 흡착 효과가 낮은 관계로 혼화지(Mixing Basin)와 응집지(Flocculation Basin)와의 거리를 가급적 짧게 유지하고 원수의 수질 변화에 민첩하게 대응하여 응집 교반 강도를 적절하게 조정하여 주는 것이 매우 중요한 사항입니다.

다음은 다가의 알루미늄 중합체(Al Polymer : {Alx(OH)y}3x-y)의 전하중화(Charge Neutralization)에 의한 전기이중층(DLT) 감소가 플럭 생성에 미치는 영향을 과정화한 표시도입니다.

알루미늄 이온의 전기이중층 감소에 의한 플럭 생성 과정도(DLT 전기이중층)

4. 순간혼화(Flash Mixing)의 작용 원리 및 혼화 효율 평가

종래의 체거름 응집(Sweep Floc)의 대안으로 제시되고 있는 순간혼화(Flash mixing)라 함은, 말 그대로 “번쩍이다, 번개처럼 스치다”라는 의미를 내포한 말로서, 이론적인 수화반응 시간 0.3초 최대 1초 이내에 응집제의 확산(Diffusion)을 종결시키기 위한 혼화방식으로서, 응집제의 수화반응(Hydration)이 종결되기 이전에 생성되어 활성도가 높은 다가의 알루미늄 중합체(Al Polymer :{Alx(OH)y}3x-y)를 처리원수 중에서 균일하게 생성되도록 하여, 전하중화(Charge neutralization)에 의한 전기이중층(DLT) 감소 효과 상승으로 응집제 소비량 감소와 함께 침강성이 양호하고 미세입자 제거 효율이 높은 안정된 플럭을 생성하기 위한 혼화방식으로서, 응집제의 수화반응(Hydration) 과정에 생성되는 다가의 알루미늄 중합체(Al Polymer : {Alx(OH)y}3x-y)의 종류는 다음과 같습니다.

이들 다가의 알루미늄 중합체 중에서도, 특히 Al13종의 전하중화 능력이 탁월하고 pH 변화에 대한 저항성이 매우 큰 관계로 Al13종의 생성도가 높을수록 혼화, 응집 효율은 더욱 향상되는데, 이들 다가의 알루미늄 중합체를 생성시키기 위해서는 응집제의 수화반응(Hydration)이 종결되기 이전에, 응집제의 확산(Diffusion)이 종결되는 순간혼화(Flash Mixing)가 필수적인 사항이라 하겠습니다.

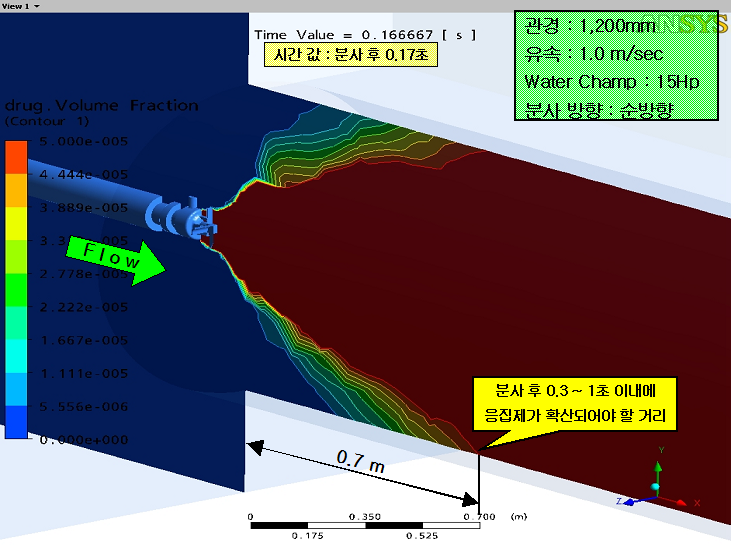

종래의 체거름 응집(Sweep Flocculation) 방식이 혼화강도의 척도인 교반강도(G Value)와 교반 시간을 접목한 Gt 값을 산정하여 운영한 반면에, 순간혼화(Flash Mixing) 방식에서는 아래 그림에서 보는 바와 같이 주어진 시간(응집제의 수화반응 종결시간) 0.3 ~ 1초 이내에 투입된 응집제를 혼화 영역 전체에 균일하게 확산(Diffusion)되도록 하는 것이 순간혼화(Flash Mixing)의 기본 목표입니다.

아래 그림은 Chemi-Dozer에 의한 순간혼화(Flash Mixing)의 예를 컴퓨터유동해석(CFD) 방식으로 재현한 그림으로서, Chemi-Dozer의 프로펠러(Propeller)에 의해 분사된 응집제가 1,200mm 파이프 외벽까지 확산(Diffusion)되는데 약 0.17초의 시간이 소요됨을 알 수 있는데, 최근 이러한 응집제(Al3+)의 수화반응(Hydration) 특성과 전하중화((Charge Neutralization) 능력을 향상시키기 위한 여러 종류의 순간혼화(Flash Mixing)방식이 개발되어 그 적용 가능성 여부가 검토되고 시험 중에 있는데, 그 대표적인 방식은 다음과 같습니다.

♣ Chemi-Dozer에 의한 순간혼화 방식

♣ Pump Diffusion에 의한 순간혼화 방식

♣ Inline Blender에 의한 순간혼화 방식.

Chemi-Dozer에 의한 순간혼화(Flash Mixing)방식의 예

결론적으로 0.3 ~ 1초 이내의 응집제의 확산(Diffusion)이 종결되는 순간혼화(Flash Mixing)가 제공되면, 입자(Colloid)의 표면전하중화(Particle Surface Charge Neutralization) 능력이 향상되므로 유체전단저항(Shear Resistance)이 우수하고 침강성이 양호한 플럭을 생성하며 입자 제거효율이 향상되는 등의 공정개선 효과가 상승합니다.

다음의 표는 한강을 취수원으로 하는 서울시상수도사업본부의 한 정수장에서 종래의 기계식 혼화방식(Sweep Flocculation)과 순간혼화방식(Water Champ Type Flash Mixer)과의 혼화 응집 성능을 비교 분석한 자료로서, 순간 혼화 방식이 침전지 탁도 개선효과와 미세입자(Colloid) 제거 효율이 높게 나타나는 것을 확인할 수 있습니다.

| 혼화방식 | 침전 상등수 탁도 | 침전지 상등수 입자수 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2㎛ | 5㎛~50㎛ | 총입자수 | |||||||||||

| 기계식혼화방식 | 0.46 | 1,334 | 172 | 1.506 | |||||||||

| 순간혼화방식 | 0.38 | 1,107 | 116 | 1,133 | |||||||||

| 향상율(%) | △17.4 | △23.8 | △32.6 | △24.7 | |||||||||

|

|||||||||||||

| 혼화방식 | 침전 상등수 탁도 | 침전지 상등수 입자수 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2㎛ | 5㎛~50㎛ | 총입자수 | |||||||||||

| 기계식혼화방식 | 0.97 | 3,021 | 533 | 3,554 | |||||||||

| 순간혼화방식 | 0.78 | 2,087 | 381 | 2,486 | |||||||||

| 향상율(%) | △19.6 | △30.9 | △28.5 | △30.5 | |||||||||

|

|||||||||||||